В настоящее время определение технического состояния оборудования регламентировано РД.34.45-51.300-97 [1]. К основным недостаткам применения метода испытания с использованием этого документа следует отнести:

- необходимость вывода оборудования из эксплуатации при испытаниях;

- применение разрушающих методов испытаний электрической изоляции без контроля образования дефектов;

- отсутствие технического обоснования для проведения испытаний;

- ухудшение свойств оборудования в результате коммутаций.

Для оценки технического состояния силового оборудования наряду с регламентными испытаниями все чаще применяется диагностика неразрушающими методами контроля. Это такие методы, как:

- методы, основанные на измерении характеристик частичных разрядов (ЧР), позволяющие обнаружить дефект и определить степень его опасности;

- тепловизионный осмотр;

- хроматографический анализ масла;

Для обеспечения требуемого уровня надежности оборудования методика определения технического состояния должна включать в себя комплексную оценку определенного числа параметров, характеризующих реальное состояние объекта диагностирования. В настоящее время мировая тенденция в диагностировании направлена на применение не разрушающих методов испытания и процесс определения технического состояния должен быть в режиме мониторинга под рабочим напряжением.

Учитывая необходимость применения более эффективного способа контроля, компанией ООО «ЭМА» была разработана автоматическая система мониторинга диагностических параметров высоковольтного оборудования, которая позволяет получать комплекс диагностических параметров и на основании из анализа проводить оценку технического состояния объекта в режиме мониторинга под рабочим напряжением [2-3]. Для каждого типа оборудования выбирается индивидуальный набор диагностических параметров.

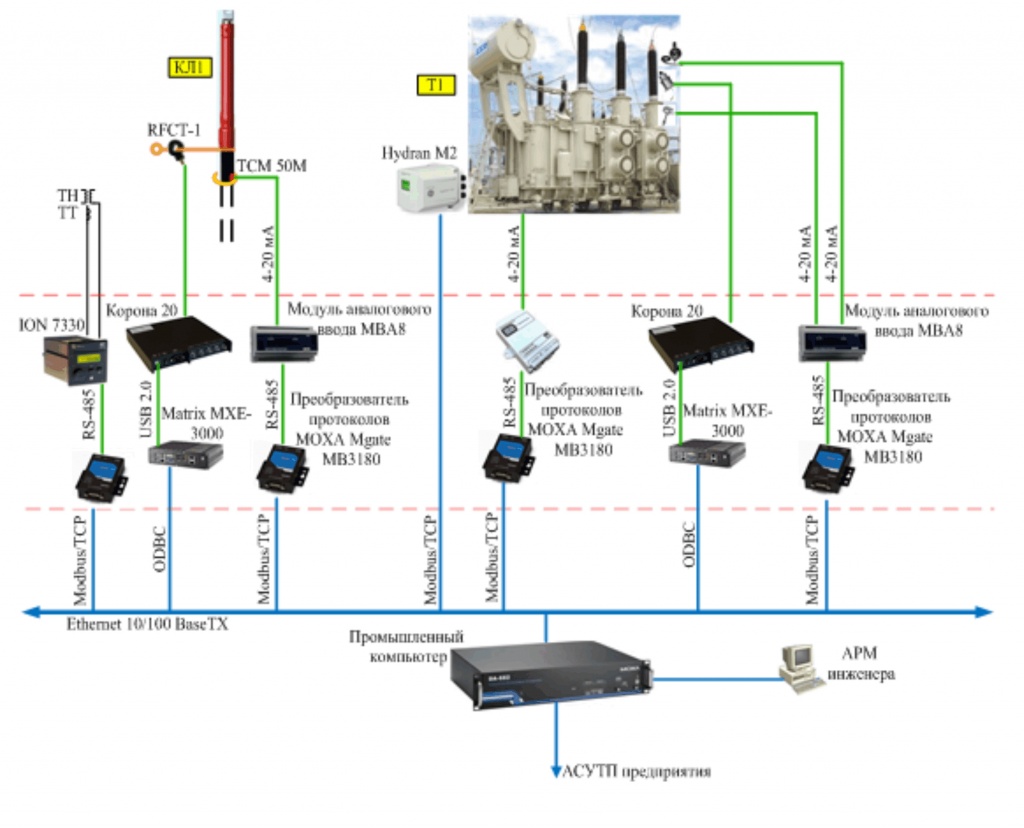

Разработанная система представляет собой единую иерархическую трехуровневую распределённую систему измерения, преобразования, передачи и обработки диагностических параметров. Система работает в реальном времени в темпе протекания технологического процесса.

Система разделяется на уровни:

- нижний уровень (сбора данных),

- средний уровень (преобразование первичных значений и передача на верхний уровень),

- верхний уровень (обработка данных, представление информации).

На рисунке 1 представлена упрощенная структура системы. Объектами диагностирования, в данном примере, являются: силовой трансформатор (Т1), кабельная линия (КЛ1). Верхний уровень является общим для всех объектов диагностирования.

Определение значений данных нижнего уровня обеспечивается с помощью датчиков ЧР, датчиков температуры, трансформаторов тока и напряжения, датчиков положения РПН трансформатор. Датчики, для определения технического состояния КЛ1 устанавливаются на концевую муфту кабеля. Такая установка датчиков возможна для КЛ небольшой длины (до 300 м), при больших расстояниях датчики ЧР и температуры устанавливаются по длине кабеля. Наряду с устанавливаемыми датчиками, могут быть использованы данные с существующей системы сбора диагностируемых параметров.

На среднем уровне осуществляется:

- обработка и анализ сигналов с датчиков нижнего уровня;

- передача результатов обработки на верхний уровень по стандартным протоколам.

На верхнем уровне осуществляется:

- обработка и анализ сигналов с приборов среднего уровня:

- определение технического состояния объектов диагностирования;

- расчет степени опасности дефекта;

- расчет остаточного ресурса;

- передача результатов обработки на АРМ инженера;

- ведение журнала событий;

- контроль работоспособности устройств среднего и нижнего уровня;

- предоставление регламентированного доступа к данным и управлению.

Рисунок 1 – Упрощенная структура системы контроля состояния

Система может расширяться за счет подключения (на нижнем и среднем уровнях) других датчиков, модулей дискретного и аналогового ввода/вывода, цифровых измерителей параметров электрической сети и других устройств, использующих стандартные протоколы связи (Modbus, МЭК 101/104, DNP 3 и др.).

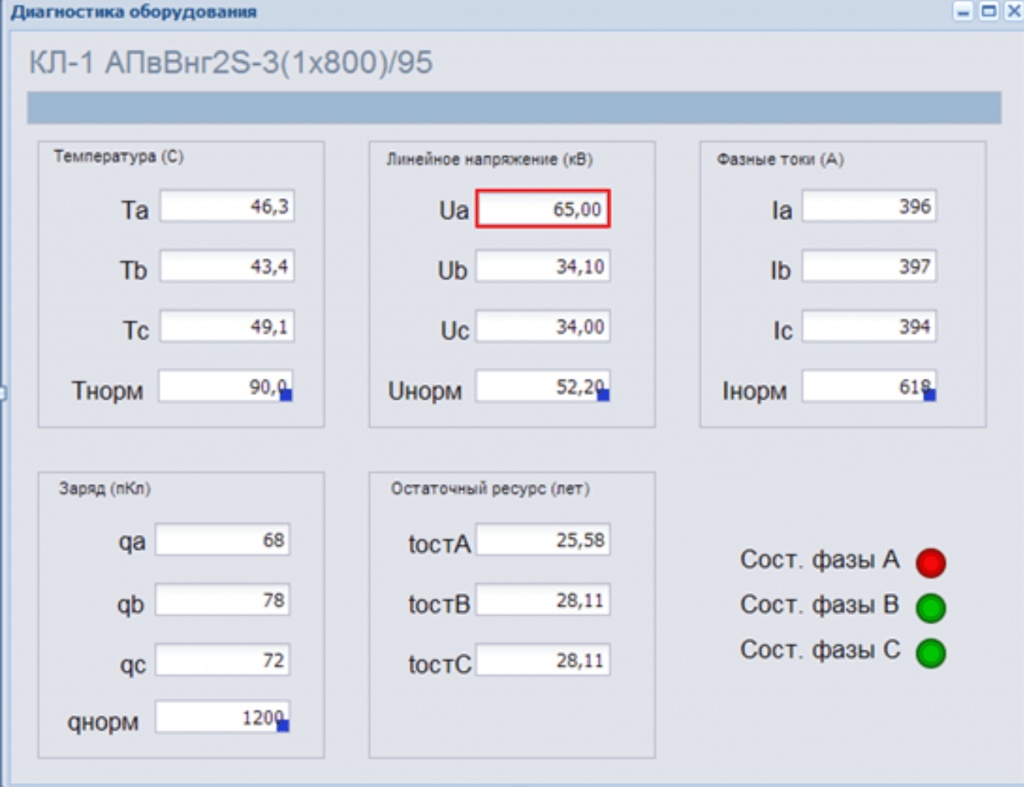

На рисунке 2 представлен пример визуализации результатов мониторинга объектов диагностирования, где отображаются диагностируемые параметры объекта и показан результат расчета остаточного ресурса.

Рисунок 2 - Пример визуализации результатов мониторинга

Работа системы происходит в циклическом режиме. Каждый цикл заключается в измерении хотя бы один раз всего комплекса диагностических параметров.

Программно-аппаратные средства системы базируются на современной методологии диагностирования высоковольтного оборудования, достижениях измерительной и информационной техники и опыте контроля технического состояния электроэнергетического оборудования под рабочим напряжением (в режиме мониторинга, «on-line»).

В системе применяются запатентованные методики:

- Патент № 2374657. Способ измерения характеристик частичных разрядов.

- Патент № 2403581. Способ определения остаточного ресурса высоковольтного оборудования в условиях комплекса эксплуатационных воздействий.

Система позволяет контролировать практически любое количество объектов, не требуя пересмотра метода контроля при расширении или уменьшении количества объектов. Используя данные диагностические параметры и математические модели оценки состояния можно с высокой точностью определить состояние диагностируемого объекта и его остаточный ресурс [3]. В настоящее время система проходит тестовые испытания на ОАО «НЛМК» (Новолипецкий Металлургический Комбинат).

Литература

1. РД.34.45-51.300-97 Объем и нормы испытаний электрооборудования. 1997г.

2. В.П. Вдовико Частичные разряды в диагностировании высоковольтного оборудования. – Новосибирск: Наука, 2007. - 155с.

3. В.П. Вдовико Методология диагностирования высоковольтного электрооборудования. – Новосибирск: Наука, 2011. – 118с.